La corrosión intergranular ocurre en los bordes de grano de aleaciones metálicas, disolviendo el metal y debilitando el material. Se debe a formación de carburos de cromo y celdas galvánicas. La sensibilización de los metales aumenta la susceptibilidad. Para prevenirlo, se evitan temperaturas de sensibilización, se utilizan aceros con bajo contenido de carbono y aceros estabilizados con titanio, niobio y tantalio. Se selecciona el acero adecuado, se aplican tratamientos térmicos y revestimientos industriales, se controlan las condiciones del ambiente corrosivo y se realizan inspecciones regulares.

¿Qué es la corrosión intergranular?

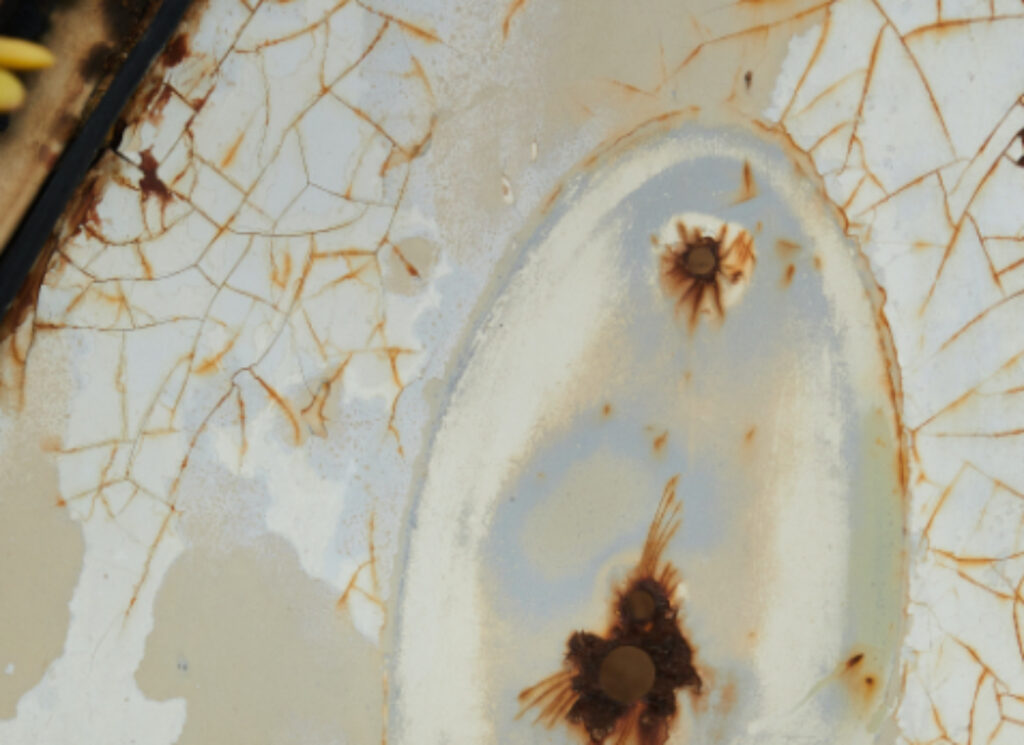

La corrosión intergranular es un tipo de corrosión que se produce en los límites de grano de una aleación metálica. Se caracteriza por la disolución del metal en las zonas próximas al borde de grano, debilitando el material y pudiendo llevar a su desintegración. Este fenómeno ocurre principalmente en aleaciones que forman una capa pasiva, como los aceros inoxidables.

Definición de la corrosión intergranular

La corrosión intergranular se refiere al proceso de disolución del metal en los bordes de grano de una aleación metálica. Esta disolución ocurre principalmente en las zonas próximas al borde de grano, debilitando el material y poniendo en riesgo su integridad estructural. Este tipo de corrosión es especialmente frecuente en aleaciones que forman capas pasivas, como los aceros inoxidables.

Causas de la corrosión intergranular

La formación de carburos de cromo en los bordes de grano es una de las principales causas de la corrosión intergranular. Estos carburos provocan un empobrecimiento en cromo en la zona cercana, lo cual impide la formación de la capa pasiva de óxido de cromo que protege al metal del ambiente corrosivo. Además, la nucleación de los precipitados de carburos de cromo en el borde de grano genera diferencias de potencial que originan celdas galvánicas, las cuales causan una corrosión localizada en los bordes del grano.

La sensibilización de los metales es otro proceso que puede aumentar la susceptibilidad a la corrosión intergranular. Este proceso altera la microestructura de la aleación, formando precipitados en los bordes de grano y modificando su composición. Estos cambios favorecen la disolución y corrosión en esas zonas específicas, propiciando la corrosión intergranular.

Prevención de la corrosión intergranular

La prevención de la corrosión intergranular es fundamental para garantizar la integridad y durabilidad de las aleaciones metálicas. Existen diversas estrategias y técnicas que pueden aplicarse para minimizar el riesgo de este tipo de corrosión y preservar la resistencia a la corrosión. A continuación, se presentan algunas medidas preventivas efectivas:

Evitar temperaturas de sensibilización

Las temperaturas de sensibilización (450-850 °C) son propensas a desencadenar la corrosión intergranular en los aceros inoxidables. Por lo tanto, es crucial evitar exponer los materiales a dicho rango de temperatura durante su manipulación y procesamiento. Si es necesario calentar el acero dentro de este intervalo, se recomienda llevarlo a una temperatura superior a 1100 °C y enfriarlo rápidamente para minimizar la formación de carburos de cromo y, en consecuencia, prevenir la corrosión intergranular.

Utilizar aceros con bajo contenido de carbono

La presencia de carbono en las aleaciones metálicas favorece la formación de carburos de cromo, uno de los principales desencadenantes de la corrosión intergranular. Por lo tanto, se aconseja utilizar aceros con bajo contenido de carbono, ya que esto disminuye la probabilidad de que se formen estos carburos y, en consecuencia, reduce el riesgo de corrosión intergranular. La selección del acero adecuado es fundamental para garantizar su resistencia a este tipo de corrosión en el ambiente corrosivo específico al que estará expuesto.

Uso de aceros estabilizados con elementos como titanio, niobio y tantalio

Los aceros estabilizados con elementos como titanio, niobio y tantalio son especialmente eficaces para prevenir la corrosión intergranular. Estos elementos reaccionan con el cromo en lugar de formar carburos, evitando así la formación de zonas empobrecidas en cromo cercanas a los bordes de grano. Esta inhibición de la formación de carburos garantiza la integridad de los bordes de grano y reduce significativamente el riesgo de corrosión de un metal. La elección adecuada de los materiales estabilizados es esencial para asegurar su resistencia específica a la corrosión intergranular en el entorno corrosivo correspondiente.

Tratamientos térmicos para mejorar la resistencia a la corrosión

El tratamiento anticorrosivo para metales desempeña un papel importante en la mejora de la resistencia a la corrosión de los materiales afectados por corrosión intergranular. Uno de estos tratamientos implica la aplicación de calor controlado seguido de un enfriamiento adecuado.

Es importante tener en cuenta que los parámetros de temperatura y tiempo pueden variar dependiendo del tipo de material y de la aleación específica. Por ello, es crucial consultar las especificaciones del fabricante o contar con la asesoría de expertos en tratamientos térmicos.